Gestión térmica y densidad de potencia (Computación EV y VRM de servidor de IA)

Soluciones de ingeniería: Gestión térmica y densidad de potencia — Carriles de alta densidad de potencia sin fuga térmica

Una guía práctica de ingeniería para mantener frescos los rieles de potencia del VRM de servidores de IA y computación de EV equilibrando la pérdida I²·DCR, el margen térmico Irms, la geometría del cobre (plano vs redondo) y la dispersión de calor en la PCB a través del contacto con la almohadilla terminal. Incluye una tabla de evidencia de ΔT de 10A y un cuadro de aclaración del VRM: “400A ≠ inductor único”.

Los rieles de alta corriente en los módulos de computación de vehículos eléctricos (SoCs de ADAS / cockpit) y los VRMs de servidores de IA impulsan una densidad de corriente extrema en entornos compactos y de bajo flujo de aire. El verdadero límite a menudo es el margen térmico, no un solo número de corriente en la hoja de datos. Este centro muestra cómo evaluar la densidad de potencia utilizando el aumento de temperatura medido (ΔT), la geometría del cobre y la dispersión de calor en la PCB a través del área de contacto de los pads, y luego asigna la plataforma adecuada a cada objetivo de diseño.

El margen térmico establece el límite real de corriente

- En módulos compactos con flujo de aire limitado, los inductores pueden convertirse en una fuente de calor dominante.

- El margen térmico está determinado por generación de calor (I²·DCR + pérdida de CA + pérdida en el núcleo) y escape de calor (terminales/pads → planos de cobre en la PCB).

- Utilice ΔT bajo la misma condición para revelar las diferencias reales entre plataformas.

| Lo que quieren los ingenieros | Qué verificar |

|---|---|

| Menor riesgo de puntos calientes | Evidencia de ΔT + camino de conducción de terminal/pad |

| Mayor densidad de potencia | Margen de Irms + área de dispersión de calor en PCB |

| Operación estable a alta frecuencia de conmutación | Geometría de cobre (plana vs redonda) + tendencia de pérdida AC |

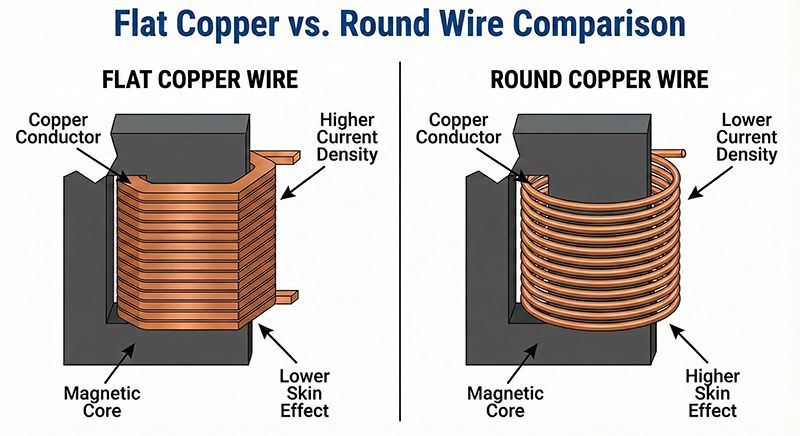

Cobre plano vs. Cable redondo — Por qué la geometría cambia ΔT

- Cobre plano a menudo mejora la densidad de potencia porque distribuye la corriente y el calor de manera más efectiva y puede reducir las penalizaciones por pérdidas de cobre a alta frecuencia.

- El alambre redondo concentra más fácilmente el calor cerca de la región de bobinado/núcleo, aumentando el riesgo de puntos calientes en entornos de bajo flujo de aire.

| Conductor | Intuición térmica | Intuición de alta frecuencia |

|---|---|---|

| Cobre plano | Más acoplamiento de superficie/contacto → mejor dispersión del calor | A menudo, penalización de piel/proximidad más baja que el cable redondo |

| Cable redondo | Calor más localizado → mayor riesgo de puntos calientes | Más sensible a los efectos de piel/proximidad a medida que aumenta la frecuencia |

Evidencia de Datos: Aumento de Temperatura de 10A (Mismo Ambiente, Sin Flujo de Aire)

Condición de prueba: 10A, temperatura ambiente +25°C, sin flujo de aire, misma condición en todas las muestras.

| Parte / Estructura | DCR | irms | Corriente de prueba | ΔT | Notas |

|---|---|---|---|---|---|

| SEP1206E (Compuesto de metal de alambre redondo) | 10.0 mΩ | 10.0 A | 10A | +40°C | Temperatura ambiente +25°C, sin flujo de aire |

| SEP1206A (Blindaje de alambre de ferrita, alambre plano) | 10.5 mΩ | 10.5 A | 10A | +22°C | Misma condición |

| SEP1010EXM (Compuesto de metal de alambre plano) | 13.7 mΩ | 15.5 A | 10A | +18°C | Misma condición |

| SDS127H (Blindaje de alambre de ferrita, Alambre redondo) | 21.5 mΩ | 6.04 A | 10A | +80°C | Misma condición |

- Lo que esto muestra: En la misma corriente y entorno, la estructura de la plataforma puede crear una brecha de 4× ΔT (diferencias de punto caliente/camino térmico).

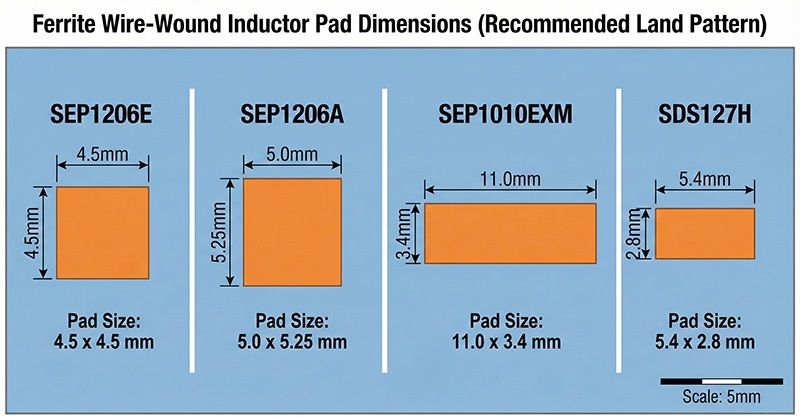

Disipación de Calor en PCB: Área de Contacto de Almohadilla Recomendada (Almohadilla Única)

Los tamaños de almohadilla a continuación son dimensiones de almohadilla única recomendadas .El rendimiento térmico real también depende de los planos de cobre de la PCB y de si los terminales/pads inferiores están aplanados para la conducción.

| Plataforma | Pad recomendado (mm) | Área de pad único (mm²) | Nota sobre la dispersión de calor |

|---|---|---|---|

| SEP1206E | 4.5 × 4.5 | 20.25 | Área de conducción moderada; el cobre de la PCB se vuelve importante |

| SEP1206A | 5.0 × 5.25 | 26.25 | Un pad más grande ayuda a reducir la resistencia térmica a la placa |

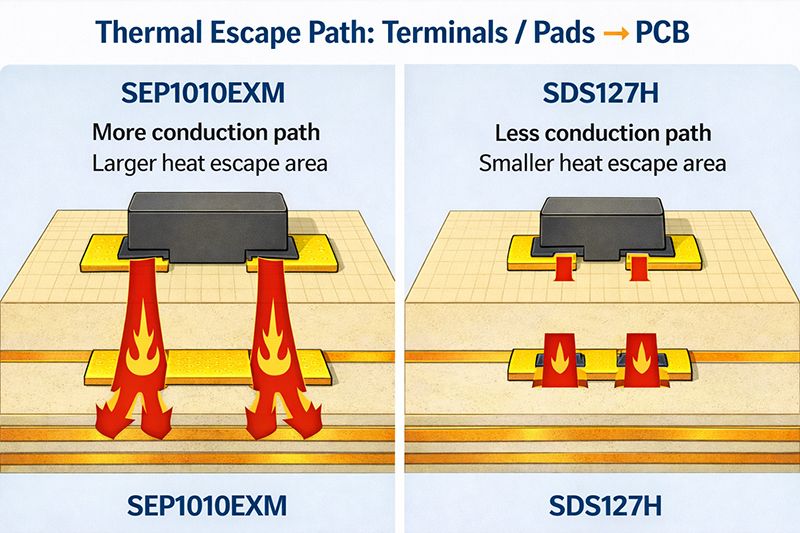

| SEP1010EXM | 11.0 × 3.4 | 37.40 | El área de conducción grande soporta una mayor densidad de potencia |

| SDS127H | 5.4 × 2.8 | 15.12 | Un área más pequeña tiende a atrapar el calor; el diseño de la placa es crítico |

Nota: El tamaño del pad no es un proxy directo para el grosor del cobre;algunos diseños utilizan conductores aplanados o almohadillas inferiores para aumentar la conducción.

“400A ≠ Inductor Único” — La Corriente VRM Es un Número del Sistema

Aclaración importante: Los rieles de “clase 400A” son nivel de sistema corrientes de VRM, no una clasificación de un solo inductor.

- Los rieles de computación de EV y servidores de IA típicamente utilizan VRM multiphase arquitecturas.

- La corriente de carga total se comparte entre muchas fases (por ejemplo, 12–24 fases).

- Cada inductor de fase normalmente lleva ~15–30A (dependiendo del diseño), mientras que el total del riel suma 300–600A+.

| Ejemplo | Matemáticas típicas |

|---|---|

| Riel de 400A con 16 fases | Corriente por fase ≈ 400A ÷ 16 ≈ 25A |

| Riel de 480A con 20 fases | Corriente por fase ≈ 480A ÷ 20 ≈ 24A |

El enfoque de selección debe ser margen térmico por fase, inductancia estable bajo corriente máxima, y bajo riesgo de puntos calientes en módulos de bajo flujo de aire.

Ruta de Escape Térmica: Terminales/Pads → Planos de Cobre de PCB

- La mayor parte del calor sale del inductor a través de terminales y almohadillas hacia los planos de cobre de la PCB.

- Los diseños de mayor densidad de potencia reducen la formación de puntos calientes y mejoran la conducción hacia la placa.

- La verificación es simple: compara ΔT en la misma corriente bajo las mismas condiciones de flujo de aire y PCB.

Mapeo de Plataforma Térmicamente Optimizado (Computación EV & VRM de IA)

| Objetivo de diseño | Plataforma recomendada | Por qué es adecuado |

|---|---|---|

| ΔT más bajo y mayor margen térmico por fase | SEP1010EXM (flat-wire metal composite) | Margen alto de Irms + área de conducción fuerte para densidad de potencia |

| Mejor densidad de potencia en módulos compactos | SEP1206A (flat-wire ferrite shielded) | Estructura de cobre plana mejora la dispersión de calor en diseños ajustados |

| Costo y temperatura equilibrados para rieles generales | SEP1206E (round-wire metal composite) | Plataforma de metal-compuesto con rendimiento térmico práctico |

| Rieles sensibles al costo / heredados (dependientes de la placa) | SDS127H (round-wire ferrite shielded) | Puede requerir más cobre en la PCB / flujo de aire para evitar el desbordamiento térmico |

Resumen de FAQ: Verificación térmica para rieles VRM de servidores de IA y computación EV

A continuación se presentan las tres preguntas frecuentes más relevantes para Gestión Térmica y Densidad de Potencia.Estos están escritos para coincidir con el comportamiento real del sistema en cómputo de EV y servidor de IA / centro de datos VRM rieles.

P1: ¿Cómo afecta DCR a la fiabilidad térmica en las ECU?

- DCR convierte la corriente en calor: la pérdida de cobre es aproximadamente P ≈ I2 · DCR.Las pequeñas diferencias de DCR se convierten en grandes diferencias de temperatura a alta corriente.

- El calor acelera el envejecimiento: una temperatura más alta en el punto caliente aumenta la tensión en las uniones de soldadura, el aislamiento y los componentes circundantes—reduciendo la estabilidad a largo plazo.

- Conclusión práctica: no compares DCR solo—verifica ΔT a la misma corriente y confirma que la PCB tiene suficiente plano de cobre para absorber el calor a través de las almohadillas.

P2: ¿Por qué las calificaciones de corriente de la hoja de datos pueden no reflejar las condiciones de operación reales de la ECU?

- Las condiciones de la hoja de datos varían: el flujo de aire, el grosor del cobre de la PCB, el tamaño del plano y la temperatura ambiente pueden ser muy diferentes de su módulo.

- La corriente del sistema no es corriente de una sola parte: “clase 400A” es típicamente un VRM multiphase número;cada inductor de fase comúnmente maneja ~15–30A dependiendo del número de fases y la estrategia de control.

- Transitorio y térmico están vinculados: los pasos de carga aumentan la corriente máxima y el calor simultáneamente;si el margen térmico es pequeño, el riel se vuelve inestable bajo cargas de trabajo reales.

- Conclusión práctica: utiliza margen de Irms + evidencia de ΔT como el ancla de decisión, no una sola línea de “calificación de corriente”.

P3: ¿Qué factores se deben tener en cuenta al usar inductores de potencia en relación con las consideraciones térmicas?

| Factor térmico | Qué verificar | Por qué es importante |

|---|---|---|

| Pérdida I²·DCR | DCR a temperatura de funcionamiento | Fuente de calor primaria bajo carga DC |

| Margen de Irms | Margen de Irms en funcionamiento (no solo pico) | Previene el desbordamiento térmico en módulos de bajo flujo de aire |

| Ruta de conducción del pad | Área del pad + planos de cobre + vias | Ruta principal de escape de calor: terminales → PCB |

| Geometría de cobre | Estructura de conductor plana vs redonda | Influye en la formación de puntos calientes y en la pérdida de cobre de alta frecuencia |

| Entorno | Ambiente, envoltura, flujo de aire, adyacencia | Define el verdadero techo térmico |

| Verificación | ΔT en la misma corriente, misma condición de PCB | La forma más rápida de comparar plataformas de manera justa |

Conclusión: El éxito térmico en el cómputo de EV y los rieles de AI VRM es un sistema resultado—elige la plataforma de inductores utilizando evidencia de ΔT, margen de Irms, y capacidad de dispersión de calor de PCB.

- Productos Relacionados

Inductores de potencia moldeados SMD de 10uH, 25A

SEP1707EA-100M-LF

La mejor elección de los inductores de potencia de moldeo de corriente alta SMD para convertidores de potencia de alta eficiencia. El modelo SEP1707EA...

Detalles Agregar a la listaInductor de Potencia Compacto de 10uH 4.9A – Alta Eficiencia, Bajas Pérdidas en el Núcleo

SEP4020EMH-100M-LF

La serie SEP4020EMH es un inductor SMD de alambre plano compacto pero potente, que ofrece un manejo de alta corriente, baja DCR y un blindaje superior....

Detalles Agregar a la listaInductor de potencia de alambre plano de 10uH, 4A

SEP0605A-100M-LF

Inductor de potencia de alambre plano SMD de última generación, una maravilla compacta diseñada para elevar tus diseños a nuevas alturas. Con dimensiones...

Detalles Agregar a la lista