Gestione termica & Densità di potenza (EV Compute & AI Server VRM)

Soluzioni ingegneristiche: Gestione termica & Densità di potenza — Righe ad alta densità di potenza senza runaway termico

Una guida pratica all'ingegneria per mantenere freschi i circuiti di alimentazione VRM dei server di calcolo EV e AI bilanciando la perdita I²·DCR, il margine termico Irms, la geometria del rame (piatto vs rotondo) e la diffusione del calore della PCB attraverso il contatto con il pad terminale. Include una tabella di evidenza ΔT da 10A e una casella di chiarimento VRM: “400A ≠ induttore singolo”.

Le guide ad alta corrente nei moduli di calcolo EV (ADAS / SoC per cockpit) e nei VRM dei server AI spingono verso una densità di corrente estrema in ambienti compatti e a bassa ventilazione. Il vero limite è spesso il margine termico, non un singolo valore di corrente presente nella scheda tecnica. Questo hub mostra come valutare la densità di potenza utilizzando l'aumento di temperatura misurato (ΔT), la geometria del rame e la diffusione del calore sulla PCB attraverso l'area di contatto dei pad, quindi mappa la piattaforma giusta per ciascun obiettivo di design.

Il margine termico stabilisce il limite reale di corrente

- Nei moduli compatti con flusso d'aria limitato, gli induttori possono diventare una fonte di calore dominante.

- Il margine termico è determinato da generazione di calore (I²·DCR + perdita AC + perdita del nucleo) e fuga di calore (terminali/pads → piani di rame PCB).

- Utilizza ΔT nelle stesse condizioni per rivelare le reali differenze tra le piattaforme.

| Cosa vogliono gli ingegneri | Cosa controllare |

|---|---|

| Ridurre il rischio di hotspot | Prove di ΔT + percorso di conduzione terminale/pad |

| Maggiore densità di potenza | Margine Irms + area di diffusione del calore del PCB |

| Funzionamento stabile ad alta frequenza di commutazione | Geometria del rame (piatta vs rotonda) + tendenza alla perdita AC |

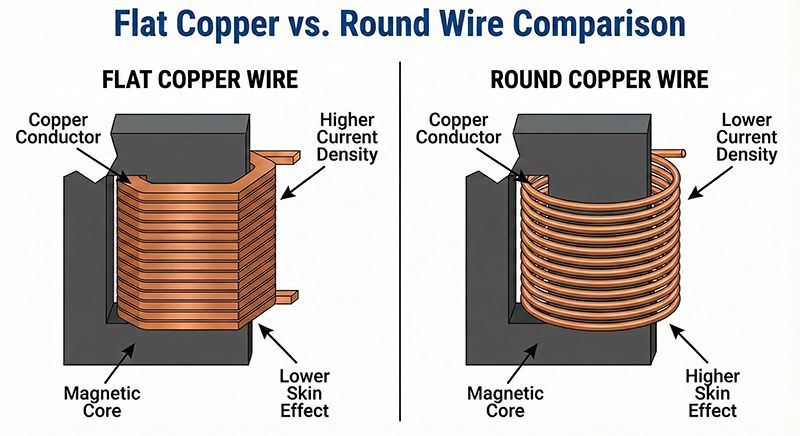

Rame Piatto vs. Filo Tondo — Perché la Geometria Cambia ΔT

- Rame piatto spesso migliora la densità di potenza perché distribuisce corrente e calore in modo più efficace e può ridurre le penalità di perdita di rame ad alta frequenza.

- Filo tondo concentra più facilmente il calore vicino alla regione di avvolgimento/nucleo, aumentando il rischio di punti caldi in ambienti a bassa circolazione d'aria.

| Conduttore | Intuizione termica | Intuizione ad alta frequenza |

|---|---|---|

| Rame piatto | Maggiore accoppiamento superficie/contatto → migliore diffusione del calore | Spesso penalità di pelle/prossimità inferiore rispetto al filo tondo |

| Filo tondo | Calore più localizzato → maggiore rischio di hotspot | Più sensibile agli effetti di pelle/prossimità man mano che la frequenza aumenta |

Dati di prova: aumento di temperatura di 10A (stessa ambientazione, senza flusso d'aria)

Condizione di test: 10A, temperatura ambiente +25°C, nessun flusso d'aria, stessa condizione tra i campioni.

| Parte / Struttura | DCR | Irm | Corrente di prova | ΔT | Note |

|---|---|---|---|---|---|

| SEP1206E (Composito metallico a filo tondo) | 10,0 mΩ | 10,0 A | 10A | +40°C | Temperatura ambiente +25°C, Nessun flusso d'aria |

| SEP1206A (Schermato in filo di ferrite, Filo piatto) | 10,5 mΩ | 10,5 A | 10A | +22°C | Stessa condizione |

| SEP1010EXM (Composito metallico in filo piatto) | 13,7 mΩ | 15,5 A | 10A | +18°C | Stessa condizione |

| SDS127H (Filo di ferrite avvolto, filo tondo) | 21,5 mΩ | 6,04 A | 10A | +80°C | Stessa condizione |

- Cosa dimostra questo: Nello stesso corrente e ambiente, la struttura della piattaforma può creare un divario di 4× ΔT (differenze di hotspot/percorso termico).

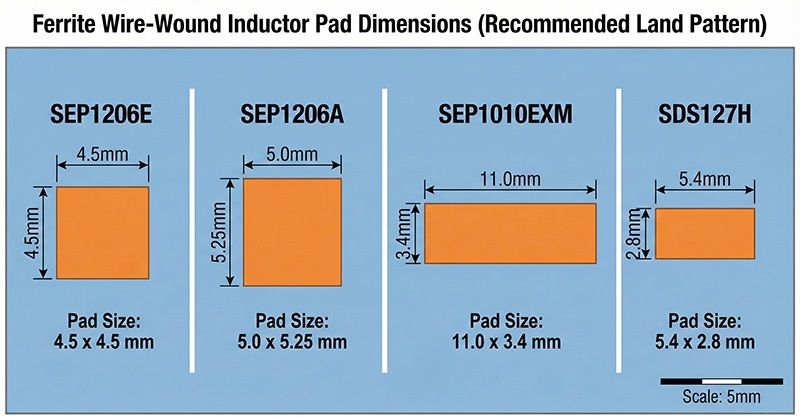

Distribuzione del calore PCB: Area di contatto del pad consigliata (singolo pad)

Le dimensioni dei pad qui sotto sono dimensioni consigliate per un singolo pad.Le prestazioni termiche effettive dipendono anche dai piani di rame della PCB e dal fatto che i terminali/i pad inferiori siano appiattiti per la conduzione.

| Piattaforma | Pad raccomandato (mm) | Area del pad singolo (mm²) | Nota sulla diffusione del calore |

|---|---|---|---|

| SEP1206E | 4.5 × 4.5 | 20.25 | Area di conduzione moderata; il rame del PCB diventa importante |

| SEP1206A | 5.0 × 5.25 | 26.25 | Pad più grande aiuta a ridurre la resistenza termica alla scheda |

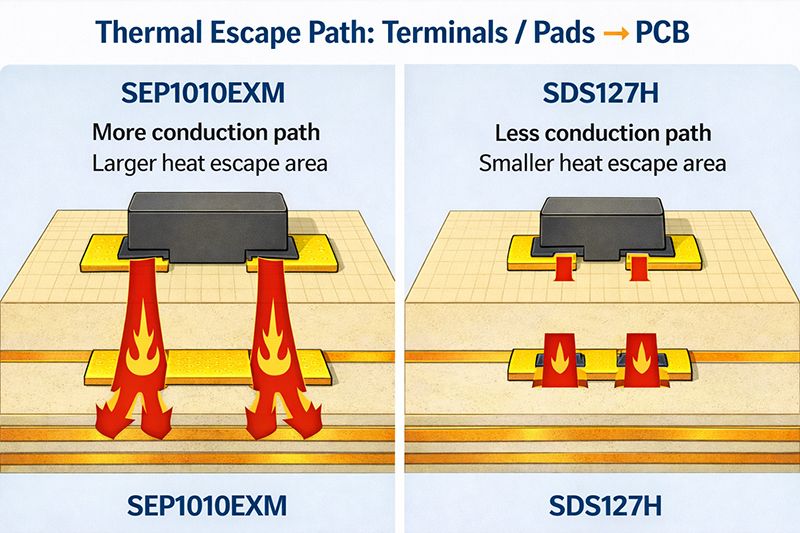

| SEP1010EXM | 11.0 × 3.4 | 37.40 | Ampia area di conduzione supporta una maggiore densità di potenza |

| SDS127H | 5.4 × 2.8 | 15.12 | Area più piccola tende a trattenere il calore; il design della scheda è critico |

Nota: La dimensione del pad non è un proxy diretto per lo spessore del rame;alcuni progetti utilizzano conduttori appiattiti o pad inferiori per aumentare la conduzione.

“400A ≠ Induttore Singolo” — La Corrente VRM È un Numero di Sistema

Chiarimento importante: Le barre di classe “400A” sono di livello di sistema correnti VRM, non una valutazione di un singolo induttore.

- Le guide dei server di calcolo EV e AI utilizzano tipicamente VRM multi-fase architetture.

- La corrente di carico totale è condivisa da molte fasi (ad es., 12–24 fasi).

- Ogni induttore di fase trasporta tipicamente ~15–30A (dipendente dal design), mentre il totale della barra arriva a 300–600A+.

| Esempio | Matematica tipica |

|---|---|

| Binario da 400A con 16 fasi | Corrente per fase ≈ 400A ÷ 16 ≈ 25A |

| Binario da 480A con 20 fasi | Corrente per fase ≈ 480A ÷ 20 ≈ 24A |

L'attenzione alla selezione dovrebbe essere margine termico per fase, induttanza stabile sotto corrente di picco, e basso rischio di hotspot nei moduli a bassa circolazione d'aria.

Percorso di fuga termico: terminali/pad → piani di rame PCB

- La maggior parte del calore lascia l'induttore attraverso terminali e pad nei piani di rame del PCB.

- Progetti a densità di potenza più elevata riducono la formazione di punti caldi e migliorano la conduzione nella scheda.

- La verifica è semplice: confronta ΔT alla stessa corrente nelle stesse condizioni di flusso d'aria e PCB.

Mappatura della piattaforma ottimizzata termicamente (EV Compute & AI VRM)

| Obiettivo di design | Piattaforma raccomandata | Perché si adatta |

|---|---|---|

| ΔT più basso e maggiore margine termico per fase | SEP1010EXM (flat-wire metal composite) | Elevato margine Irms + ampia area di conduzione per densità di potenza |

| Migliore densità di potenza in moduli compatti | SEP1206A (flat-wire ferrite shielded) | Struttura in rame piatta migliora la diffusione del calore in layout compatti |

| Costo e temperatura bilanciati per rotaie generali | SEP1206E (round-wire metal composite) | Piattaforma metal-composito con prestazioni termiche pratiche |

| Rotaie sensibili ai costi / legacy (dipendenti dalla scheda) | SDS127H (round-wire ferrite shielded) | Potrebbe richiedere più rame PCB / flusso d'aria per evitare il runaway termico |

Istantanea delle domande frequenti: controllo della realtà termica per elaborazione e amp; Guide VRM del server AI

Di seguito ci sono le tre FAQ più rilevanti per Gestione Termica e Densità di Potenza.Questi sono scritti per corrispondere al comportamento reale del sistema in calcolo EV e server AI / data center VRM rotaie.

D1: In che modo il DCR influisce sull'affidabilità termica nelle ECU?

- DCR trasforma la corrente in calore: la perdita di rame è approssimativamente P ≈ I2 · DCR.Piccole differenze di DCR diventano grandi differenze di temperatura ad alta corrente.

- Il calore accelera l'invecchiamento: temperature più elevate nei punti caldi aumentano lo stress sulle giunzioni saldate, sull'isolamento e sui componenti circostanti—riducendo la stabilità a lungo termine.

- Conclusione pratica: non confrontare solo il DCR—verifica ΔT alla stessa corrente e conferma che il PCB abbia abbastanza piano di rame per assorbire il calore attraverso i pad.

Q2: Perché le valutazioni di corrente del datasheet potrebbero non riflettere le reali condizioni operative dell'ECU?

- Le condizioni del datasheet variano: il flusso d'aria, lo spessore del rame del PCB, le dimensioni del piano e la temperatura ambiente possono essere molto diversi dal tuo modulo.

- La corrente di sistema non è una corrente a singolo componente: “classe 400A” è tipicamente un VRM multi-fase numero;ogni induttore di fase gestisce comunemente ~15–30A a seconda del numero di fasi e della strategia di controllo.

- Transitorio e termico sono collegati: i passaggi di carico aumentano simultaneamente la corrente di picco e il calore;se il margine termico è ridotto, il binario diventa instabile sotto carichi di lavoro reali.

- Conclusione pratica: usa margine di Irms + evidenza ΔT come ancoraggio per la decisione, non una singola linea di “valutazione della corrente”.

Q3: Quali fattori devono essere presi in considerazione quando si utilizzano induttori di potenza in relazione alle considerazioni termiche?

| Fattore termico | Cosa controllare | Perché è importante |

|---|---|---|

| Perdita I²·DCR | DCR a temperatura di esercizio | Fonte di calore primaria sotto carico DC |

| Margine Irms | Margine Irms operativo (non solo picco) | Previene il runaway termico nei moduli a bassa ventilazione |

| Percorso di conduzione del pad | Area del pad + piani di rame + vias | Principale percorso di fuga del calore: terminali → PCB |

| Geometria del rame | Struttura del conduttore piatta vs rotonda | Influenze sulla formazione di hotspot e perdita di rame ad alta frequenza |

| Ambiente | Ambiente, involucro, flusso d'aria, adiacenza | Definisce il vero soffitto termico |

| Verifica | ΔT alla stessa corrente, stessa condizione PCB | Il modo più veloce per confrontare le piattaforme in modo equo |

In sintesi: Il successo termico nei calcoli EV e nei rail AI VRM è un risultato di un sistema—scegli la piattaforma dell'induttore utilizzando evidenza ΔT, margine Irms, e capacità di dispersione del calore del PCB.

- Prodotti correlati

Induttori di potenza SMD stampati da 10uH, 25A

SEP1707EA-100M-LF

La scelta migliore tra le induttanze di potenza per stampaggio ad alta corrente SMD per convertitori di potenza ad alta efficienza. Il modello SEP1707EA,...

Particolari Aggiungi alla listaInduttore di potenza compatto da 10uH 4.9A – Alta efficienza, basse perdite del nucleo

SEP4020EMH-100M-LF

La serie SEP4020EMH è un induttore SMD a filo piatto compatto ma potente, che offre un'elevata capacità di corrente, bassa DCR e una schermatura superiore....

Particolari Aggiungi alla listaInduttore di potenza a filo piatto 10uH, 4A

SEP0605A-100M-LF

Induttore di potenza a filo piatto SMD all'avanguardia, una meraviglia compatta progettata per elevare i tuoi progetti a nuove vette. Con dimensioni di soli...

Particolari Aggiungi alla lista