Thermisches Management & Leistungsdichte (EV-Computing & AI-Server-VRM)

Engineering-Lösungen: Thermisches Management & Leistungsdichte — Leistungsdichte Schienen ohne thermisches Durchbrennen

Ein praktischer Ingenieurleitfaden, um die Stromversorgungsleitungen von EV-Computern und KI-Servern kühl zu halten, indem der I²·DCR-Verlust, der thermische Spielraum von Irms, die Kupfergeometrie (flach vs. rund) und die Wärmeverteilung auf der Leiterplatte durch den Kontakt mit den Anschlussflächen ausgeglichen werden. Enthält eine 10A ΔT-Evidenztabelle und eine Klarstellung zum VRM: „400A ≠ einzelner Induktor“.

Hochstromschienen in EV-Computermodulen (ADAS / Cockpit-SoCs) und KI-Server-VRMs erzeugen eine extreme Stromdichte in kompakten, luftarmen Umgebungen. Die tatsächliche Grenze ist oft die thermische Marge – nicht eine einzelne Stromzahl aus dem Datenblatt. Dieses Hub zeigt, wie man die Leistungsdichte anhand des gemessenen Temperaturanstiegs (ΔT), der Kupfergeometrie und der Wärmeverteilung auf der Leiterplatte durch die Kontaktfläche der Pads bewertet und dann die richtige Plattform für jedes Designziel zuordnet.

Thermische Marge setzt die tatsächliche Stromgrenze

- In kompakten Modulen mit begrenztem Luftstrom können Induktivitäten zu einer dominanten Wärmequelle werden.

- Die thermische Marge wird bestimmt durch Wärmeerzeugung (I²·DCR + AC-Verluste + Kernverluste) und Wärmeabfuhr (Anschlüsse/Pads → PCB-Kupferflächen).

- Verwenden Sie gemessene ΔT unter denselben Bedingungen, um echte Plattformunterschiede zu offenbaren.

| Was Ingenieure wollen | Was zu überprüfen ist |

|---|---|

| Geringeres Hotspot-Risiko | ΔT-Nachweis + Anschluss-/Pad-Leitungsweg |

| Höhere Leistungsdichte | Irms-Spielraum + PCB-Wärmeverteilung |

| Stabiler Betrieb bei hoher Schaltfrequenz | Kupfergeometrie (flach vs. rund) + AC-Verlusttendenz |

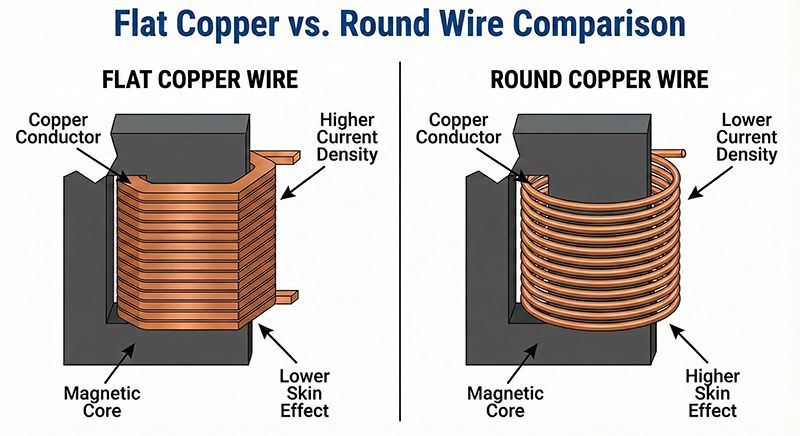

Flaches Kupfer vs. runder Draht — Warum Geometrie ΔT verändert

- Flachkupfer verbessert oft die Leistungsdichte, da es Strom und Wärme effektiver verteilt und hohe Frequenzverluste bei Kupfer reduzieren kann.

- Runddraht konzentriert Wärme leichter in der Nähe des Wicklungs-/Kernbereichs, was das Risiko von Hotspots in Umgebungen mit geringem Luftstrom erhöht.

| Leiter | Thermische Intuition | Hochfrequenzintuition |

|---|---|---|

| Flaches Kupfer | Mehr Oberfläche/Kontaktkopplung → bessere Wärmeverteilung | Oft geringere Haut-/Nähe-Strafe als runder Draht |

| Runder Draht | Mehr lokalisierte Wärme → höheres Hotspot-Risiko | Empfindlicher gegenüber Haut-/Nähe-Effekten bei steigender Frequenz |

Datenbeweis: 10A Temperaturanstieg (gleiche Umgebung, kein Luftstrom)

Testbedingung: 10A, Raumtemperatur +25°C, kein Luftstrom, gleiche Bedingung über die Proben.

| Teil / Struktur | DCR | Irms | Teststrom | ΔT | Hinweise |

|---|---|---|---|---|---|

| SEP1206E (Runddraht-Metallverbund) | 10,0 mΩ | 10,0 A | 10A | +40°C | Raumtemperatur +25°C, kein Luftstrom |

| SEP1206A (Ferritdraht-wickelt, geschirmt, Flachdraht) | 10,5 mΩ | 10,5 A | 10A | +22°C | Gleiche Bedingung |

| SEP1010EXM (Flachdraht-Metallverbund) | 13,7 mΩ | 15,5 A | 10A | +18°C | Gleiche Bedingung |

| SDS127H (Ferritdraht-wickelt, abgeschirmt, Runddraht) | 21,5 mΩ | 6,04 A | 10A | +80°C | Gleiche Bedingung |

- Was dies zeigt: Bei demselben Strom und derselben Umgebung kann die Plattformstruktur eine 4× ΔT-Lücke (Hotspot-/Wärmeleitungsunterschiede) erzeugen.

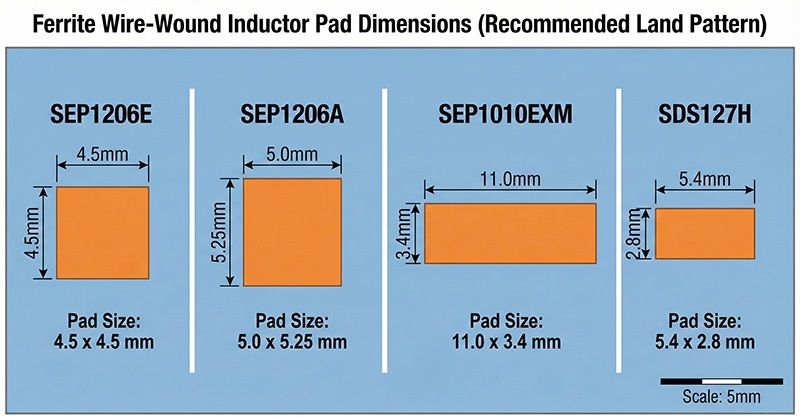

PCB-Wärmeverteilung: Empfohlene Kontaktfläche für Pads (Einzelpad)

Die untenstehenden Pad-Größen sind empfohlene Einzel-Pad Abmessungen.Die tatsächliche thermische Leistung hängt auch von den Kupferflächen der Leiterplatte und davon ab, ob die Anschlüsse/Unterseiten für die Wärmeleitung abgeflacht sind.

| Plattform | Empfohlene Pad (mm) | Einzelpad-Fläche (mm²) | Hinweis zur Wärmeverteilung |

|---|---|---|---|

| SEP1206E | 4,5 × 4,5 | 20,25 | Mäßiger Leitungsbereich; PCB-Kupfer wird wichtig |

| SEP1206A | 5,0 × 5,25 | 26,25 | Größeres Pad hilft, den thermischen Widerstand zur Platine zu reduzieren |

| SEP1010EXM | 11,0 × 3,4 | 37,40 | Große Leitfläche unterstützt höhere Leistungsdichte |

| SDS127H | 5,4 × 2,8 | 15,12 | Kleinere Fläche neigt dazu, Wärme zu stauen; das Platinen-Design ist entscheidend |

Hinweis: Die Pad-Größe ist kein direkter Indikator für die Kupferdicke;Einige Designs verwenden flache Leiter oder Unterlagen, um die Leitfähigkeit zu erhöhen.

„400A ≠ Einzelinduktivität“ — VRM-Strom ist eine Systemnummer

Wichtige Klarstellung: „400A-Klasse“ Schienen sind systemlevel VRM-Ströme, nicht eine Einzelinduktorrating.

- EV-Computing- und KI-Server-Rails verwenden typischerweise multi-phase VRM-Architekturen.

- Der Gesamtlaststrom wird von vielen Phasen geteilt (z. B. 12–24 Phasen).

- Jeder Phaseninduktor trägt typischerweise ~15–30A (abhängig vom Design), während die gesamte Schiene auf 300–600A+ summiert.

| Beispiel | Typische Mathematik |

|---|---|

| 400A-Schiene mit 16 Phasen | Strom pro Phase ≈ 400A ÷ 16 ≈ 25A |

| 480A-Schiene mit 20 Phasen | Strom pro Phase ≈ 480A ÷ 20 ≈ 24A |

Der Auswahlfokus sollte thermatische Spielräume pro Phase, stabile Induktivität unter Spitzenstrom und geringes Risiko von Hotspots in Modulen mit geringem Luftstrom sein.

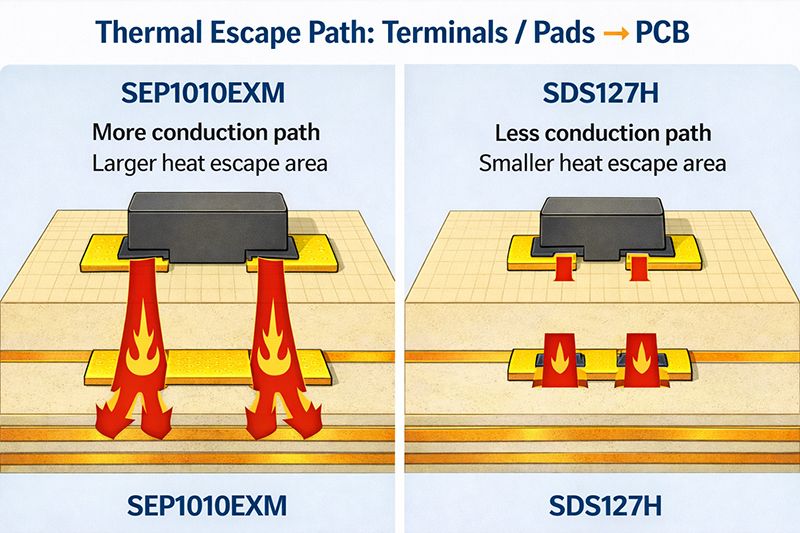

Thermischer Fluchtweg: Terminals/Pads → PCB-Kupferflächen

- Die meiste Wärme verlässt die Induktivität über Anschlüsse und Pads in die Kupferflächen der Leiterplatte.

- Höhere Leistungsdichte-Designs reduzieren die Bildung von Hotspots und verbessern die Wärmeleitung in die Platine.

- Die Überprüfung ist einfach: Vergleichen Sie ΔT bei demselben Strom unter denselben Luftstrom- und PCB-Bedingungen.

Thermisch optimierte Plattformzuordnung (EV-Compute & AI-VRM)

| Designziel | Empfohlene Plattform | Warum es passt |

|---|---|---|

| Niedrigster ΔT und stärkster thermischer Spielraum pro Phase | SEP1010EXM (flat-wire metal composite) | Hoher Irms-Spielraum + starke Leitfläche für Leistungsdichte |

| Beste Leistungsdichte in kompakten Modulen | SEP1206A (flat-wire ferrite shielded) | Flache Kupferstruktur verbessert die Wärmeverteilung in engen Layouts |

| Ausgewogene Kosten & Temperatur für allgemeine Schienen | SEP1206E (round-wire metal composite) | Metall-Verbundplattform mit praktischer thermischer Leistung |

| Kostenempfindliche / Legacy-Schienen (platinenabhängig) | SDS127H (round-wire ferrite shielded) | Benötigt möglicherweise mehr PCB-Kupfer / Luftstrom, um thermisches Durchbrennen zu vermeiden |

FAQ-Snapshot: Thermale Realität für EV-Compute- & AI-Server-VRM-Schienen

Unten finden Sie die drei relevantesten FAQs zu Thermomanagement & Leistungsdichte.Diese sind geschrieben, um das tatsächliche Systemverhalten in EV-Computing und AI-Server / Rechenzentrum VRM Schienen zu entsprechen.

Q1: Wie beeinflusst DCR die thermische Zuverlässigkeit in Steuergeräten?

- DCR wandelt Strom in Wärme um: Kupferverlust beträgt ungefähr P ≈ I2 · DCR.Kleine DCR-Unterschiede werden bei hohem Strom zu großen Temperaturunterschieden.

- Wärme beschleunigt das Altern: höhere Hotspot-Temperatur erhöht die Belastung der Lötstellen, der Isolierung und der umgebenden Komponenten – was die langfristige Stabilität verringert.

- Praktische Erkenntnis: Vergleichen Sie DCR nicht allein—überprüfen Sie ΔT bei demselben Strom und bestätigen Sie, dass die PCB genügend Kupferfläche hat, um Wärme durch die Pads aufzunehmen.

Q2: Warum spiegeln die aktuellen Bewertungen im Datenblatt möglicherweise nicht die realen Betriebsbedingungen des ECU wider?

- Datenblattbedingungen variieren: Luftstrom, PCB-Kupferdicke, Plattengröße und Umgebungstemperatur können sehr unterschiedlich von Ihrem Modul sein.

- Systemstrom ist kein Einteilstrom: “400A-Klasse” ist typischerweise eine mehrphasige VRM Nummer;Jeder Phaseninduktor verarbeitet üblicherweise ~15–30A abhängig von der Phasenzahl und der Steuerungsstrategie.

- Transient und thermisch sind verbunden: Lastschritte erhöhen gleichzeitig den Spitzenstrom und die Wärme;Wenn der thermische Spielraum gering ist, wird die Schiene unter realen Arbeitslasten instabil.

- Praktische Erkenntnis: verwenden Sie Irms-Spielraum + ΔT-Beweis als Entscheidungsanker, nicht eine einzelne „Strombewertungs“-Zeile.

Q3: Welche Faktoren sollten bei der Verwendung von Leistungsinduktivitäten in Bezug auf thermische Überlegungen berücksichtigt werden?

| Thermischer Faktor | Was zu überprüfen ist | Warum es wichtig ist |

|---|---|---|

| I²·DCR-Verlust | DCR bei Betriebstemperatur | Primäre Wärmequelle unter DC-Belastung |

| Irms-Spielraum | Betrieblicher Irms-Spielraum (nicht nur Spitze) | Verhindert thermisches Durchbrennen in Modulen mit geringem Luftstrom |

| Pad-Leitungsweg | Pad-Fläche + Kupferflächen + Durchkontaktierungen | Hauptwärmeabfuhrweg: Anschlüsse → Leiterplatte |

| Kupfergeometrie | Flache vs. runde Leiterstruktur | Beeinflusst die Hotspot-Bildung und HF-Kupferverluste |

| Umgebung | Umgebung, Gehäuse, Luftstrom, Nachbarschaft | Definiert die tatsächliche thermische Obergrenze |

| Überprüfung | ΔT bei gleichem Strom, gleichen PCB-Bedingungen | Schnellster Weg, um Plattformen fair zu vergleichen |

Fazit: Thermischer Erfolg in EV-Computing und AI-VRM-Schienen ist ein System Ergebnis—wählen Sie die Induktorkomponente unter Verwendung von ΔT-Beweisen, Irms-Marge und PCB-Wärmeverteilungskapazität.

- Verwandte Produkte

10uH, 25A SMD-geformte Leistungsinduktoren

SEP1707EA-100M-LF

Die beste Wahl der SMD-Hochstrom-Formspulen für hocheffiziente Leistungsumwandler. Das Modell SEP1707EA ist eine hoch effiziente feste Induktivität mit hoher...

Einzelheiten Zur Liste hinzufügen10uH 4.9A kompakte Leistungsinduktivität – Hohe Effizienz, geringe Kernverluste

SEP4020EMH-100M-LF

Die SEP4020EMH-Serie ist ein kompakter, aber leistungsstarker Flachdraht-SMD-Induktor, der eine hohe Strombelastbarkeit, einen niedrigen DCR und eine überlegene...

Einzelheiten Zur Liste hinzufügen10uH, 4A Flachdraht-Leistungsinduktivität

SEP0605A-100M-LF

State-of-the-art SMD Flachdraht-Leistungsinduktivität, ein kompaktes Wunderwerk, das entwickelt wurde, um Ihre Designs auf neue Höhen zu bringen. Mit Abmessungen...

Einzelheiten Zur Liste hinzufügen