열 관리 및 전력 밀도 (EV 컴퓨팅 및 AI 서버 VRM)

엔지니어링 솔루션: 열 관리 및 전력 밀도 — 열 폭주 없는 고전력 레일

EV 컴퓨팅 및 AI 서버 VRM 전원 레일을 I²·DCR 손실, Irms 열 여유, 구리 기하학(평면 대 원형) 및 단자 패드 접촉을 통한 PCB 열 확산을 균형 있게 유지하기 위한 실용적인 엔지니어링 가이드입니다. 10A ΔT 증거 표와 VRM 설명 상자: “400A ≠ 단일 인덕터”가 포함되어 있습니다.

EV 컴퓨트 모듈(ADAS / 콕핏 SoC) 및 AI 서버 VRM의 고전류 레일은 컴팩트하고 공기 흐름이 적은 환경에서 극한의 전류 밀도를 밀어냅니다. 실제 한계는 종종 단일 데이터 시트 전류 수치가 아닌 열 여유입니다. 이 허브는 측정된 온도 상승(ΔT), 구리 기하학 및 패드 접촉 면적을 통한 PCB 열 확산을 사용하여 전력 밀도를 평가하는 방법을 보여주고, 각 설계 목표에 맞는 적절한 플랫폼을 매핑합니다.

열 여유가 실제 전류 한계를 설정합니다.

- 공기 흐름이 제한된 컴팩트 모듈에서는 인덕터가 주요 열원으로 작용할 수 있습니다.

- 열 여유는 열 발생 (I²·DCR + AC 손실 + 코어 손실)과 열 방출 (단자/패드 → PCB 구리 평면)에 의해 결정됩니다.

- 동일한 조건에서 측정된 ΔT를 사용하여 실제 플랫폼 차이를 드러내십시오.

| 엔지니어들이 원하는 것 | 확인할 사항 |

|---|---|

| 핫스팟 위험 감소 | ΔT 증거 + 단자/패드 전도 경로 |

| 더 높은 전력 밀도 | Irms 여유 + PCB 열 확산 영역 |

| 높은 스위칭 주파수에서 안정적인 작동 | 구리 형상 (평면 대 원형) + AC 손실 경향 |

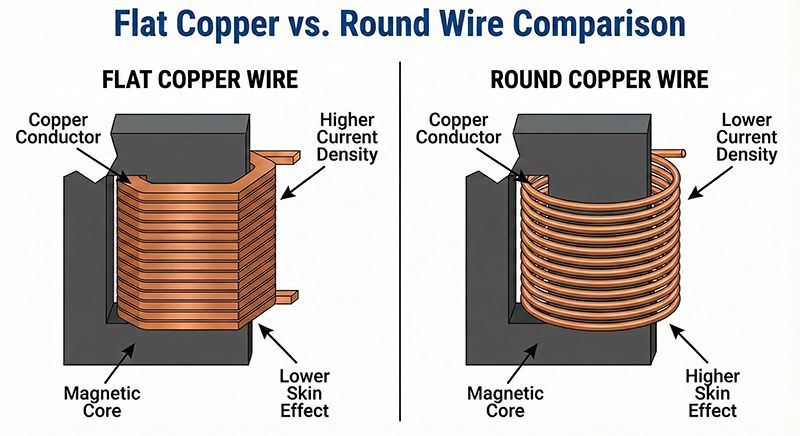

평면 구리 대 원형 와이어 — 기하학이 ΔT를 변화시키는 이유

- 평면 구리는 전류와 열을 더 효과적으로 분산시켜 전력 밀도를 향상시키고 고주파 구리 손실 패널티를 줄일 수 있습니다.

- 원형 와이어는 권선/코어 지역 근처에서 열을 더 쉽게 집중시켜, 공기 흐름이 적은 환경에서 핫스팟 위험을 증가시킵니다.

| 도체 | 열 직관 | 고주파 직관 |

|---|---|---|

| 평면 구리 | 더 많은 표면/접촉 결합 → 더 나은 열 확산 | 종종 원형 와이어보다 낮은 스킨/근접 패널티 |

| 원형 와이어 | 더 국소화된 열 → 더 높은 핫스팟 위험 | 주파수가 상승함에 따라 스킨/근접 효과에 더 민감해짐 |

데이터 증거: 10A 온도 상승 (동일한 환경, 공기 흐름 없음)

테스트 조건: 10A, 실온 +25°C, 공기 흐름 없음, 샘플 간 동일한 조건.

| 부품 / 구조 | DCR | Irms | 테스트 전류 | ΔT | 노트 |

|---|---|---|---|---|---|

| SEP1206E (원형 와이어 금속 복합재) | 10.0 mΩ | 10.0 A | 10A | +40°C | 실온 +25°C, 공기 흐름 없음 |

| SEP1206A (페라이트 와이어 권선 차폐, 평면 와이어) | 10.5 mΩ | 10.5 A | 10A | +22°C | 동일한 조건 |

| SEP1010EXM (평면 와이어 금속 복합재) | 13.7 mΩ | 15.5 A | 10A | +18°C | 동일한 조건 |

| SDS127H (페라이트 와이어 권선 차폐, 원형 와이어) | 21.5 mΩ | 6.04 A | 10A | +80°C | 동일한 조건 |

- 이것이 보여주는 것은: 동일한 전류와 환경에서 플랫폼 구조가 4× ΔT 간격(핫스팟/열 경로 차이)을 생성할 수 있다는 것입니다.

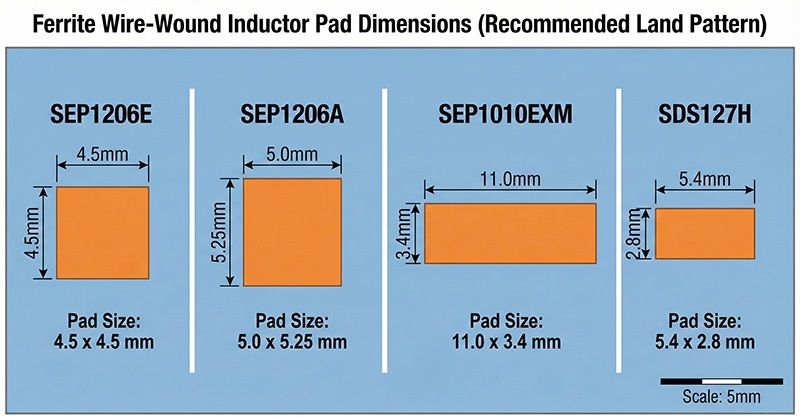

PCB 열 확산: 권장 패드 접촉 면적 (단일 패드)

아래의 패드 크기는 추천 단일 패드 치수입니다.실제 열 성능은 PCB 구리 평면과 단자/하단 패드가 전도성을 위해 평탄화되었는지 여부에도 달려 있습니다.

| 플랫폼 | 추천 패드 (mm) | 단일 패드 면적 (mm²) | 열 확산 주의사항 |

|---|---|---|---|

| SEP1206E | 4.5 × 4.5 | 20.25 | 적당한 전도 면적; PCB 구리가 중요해짐 |

| SEP1206A | 5.0 × 5.25 | 26.25 | 더 큰 패드는 보드에 대한 열 저항을 줄이는 데 도움을 줌 |

| SEP1010EXM | 11.0 × 3.4 | 37.40 | 넓은 전도 영역은 더 높은 전력 밀도를 지원합니다. |

| SDS127H | 5.4 × 2.8 | 15.12 | 작은 영역은 열을 가두는 경향이 있으며, 보드 설계가 중요합니다. |

참고: 패드 크기는 구리 두께의 직접적인 대리 지표가 아닙니다;일부 설계는 전도성을 높이기 위해 평평한 도체나 바닥 패드를 사용합니다.

“400A ≠ 단일 인덕터” — VRM 전류는 시스템 번호입니다.

중요한 설명: “400A급” 레일은 시스템 수준 VRM 전류이며, 단일 인덕터 등급이 아닙니다.

- EV 컴퓨팅 및 AI 서버 레일은 일반적으로 다단계 VRM 아키텍처를 사용합니다.

- 총 부하 전류는 여러 상(예: 12–24 상)에서 공유됩니다.

- 각 단계 인덕터는 일반적으로 ~15–30A (설계에 따라 다름)을 전달하며, 전체 레일은 300–600A+에 이릅니다.

| 예시 | 전형적인 수학 |

|---|---|

| 16단계의 400A 레일 | 단계당 전류 ≈ 400A ÷ 16 ≈ 25A |

| 20단계의 480A 레일 | 단계당 전류 ≈ 480A ÷ 20 ≈ 24A |

선택 초점은 저공기 흐름 모듈에서 위상별 열 여유, 최대 전류에서의 안정적인 인덕턴스, 및 낮은 핫스팟 위험이어야 합니다.

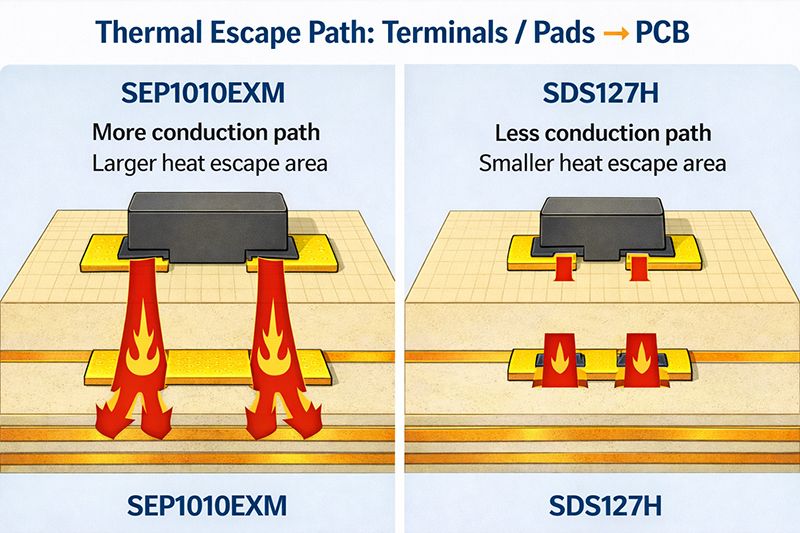

열 탈출 경로: 단자/패드 → PCB 구리 평면

- 대부분의 열은 인덕터에서 단자 및 패드를 통해 PCB 구리 평면으로 나갑니다.

- 높은 전력 밀도 설계는 핫스팟 형성을 줄이고 보드로의 전도성을 향상시킵니다.

- 검증은 간단합니다: 동일한 공기 흐름과 PCB 조건에서 동일 전류에서의 ΔT를 비교하세요.

열 최적화 플랫폼 매핑 (EV 컴퓨트 & AI VRM)

| 설계 목표 | 추천 플랫폼 | 왜 적합한가 |

|---|---|---|

| 최저 ΔT 및 가장 강력한 위상별 열 여유 | SEP1010EXM (flat-wire metal composite) | 높은 Irms 여유 + 전력 밀도를 위한 강력한 전도 영역 |

| 콤팩트 모듈에서 최고의 전력 밀도 | SEP1206A (flat-wire ferrite shielded) | 평면 구리 구조는 밀집된 레이아웃에서 열 확산을 개선합니다. |

| 일반 레일을 위한 균형 잡힌 비용 및 온도 | SEP1206E (round-wire metal composite) | 실용적인 열 성능을 가진 금속-복합 플랫폼 |

| 비용 민감한 / 레거시 레일(보드 의존적) | SDS127H (round-wire ferrite shielded) | 열 폭주를 피하기 위해 더 많은 PCB 구리 / 공기 흐름이 필요할 수 있음 |

FAQ 스냅샷: EV 컴퓨트 및 AI 서버 VRM 레일에 대한 열 현실 점검

에 대한 가장 관련성이 높은 세 가지 FAQ는 다음과 같습니다.열 관리 및 전력 밀도.이것들은 EV 컴퓨트 및 AI 서버 / 데이터 센터 VRM 레일에서 실제 시스템 동작에 맞추어 작성되었습니다.

Q1: DCR이 ECU의 열 신뢰성에 어떤 영향을 미칩니까?

- DCR은 전류를 열로 변환합니다: 구리 손실은 대략 P ≈ I2 · DCR.작은 DCR 차이는 높은 전류에서 큰 온도 차이로 변합니다.

- 열은 노화를 가속화합니다: 높은 핫스팟 온도는 납땜 접합부, 절연체 및 주변 구성 요소에 대한 스트레스를 증가시켜 장기적인 안정성을 감소시킵니다.

- 실용적인 요점: DCR만 비교하지 말고, 같은 전류에서의 ΔT를 확인하고 PCB가 패드를 통해 열을 흡수할 수 있는 충분한 구리 평면을 가지고 있는지 확인하세요.

Q2: 데이터시트의 전류 정격이 실제 ECU 작동 조건을 반영하지 않을 수 있는 이유는 무엇인가요?

- 데이터시트 조건이 다릅니다: 공기 흐름, PCB 구리 두께, 평면 크기 및 주변 온도가 귀하의 모듈과 매우 다를 수 있습니다.

- 시스템 전류는 단일 부품 전류가 아닙니다: “400A 클래스”는 일반적으로 다상 VRM 번호입니다;각 단계 인덕터는 단계 수와 제어 전략에 따라 일반적으로 ~15–30A를 처리합니다.

- 일시적 및 열적 연결: 부하 단계가 피크 전류와 열을 동시에 증가시킵니다;열 여유가 작으면 실제 작업 부하에서 레일이 불안정해집니다.

- 실용적인 요점: Irms 헤드룸 + ΔT 증거를 결정의 기준으로 사용하고, 단일 “전류 정격” 라인은 사용하지 마십시오.

Q3: 열적 고려 사항과 관련하여 전력 인덕터를 사용할 때 어떤 요소를 고려해야 합니까?

| 열적 요소 | 확인할 사항 | 중요한 이유 |

|---|---|---|

| I²·DCR 손실 | 작동 온도에서의 DCR | DC 부하에서의 주요 열원 |

| Irms 여유 공간 | 작동 Irms 여유 (최대값만이 아님) | 저유량 모듈에서 열 폭주 방지 |

| 패드 전도 경로 | 패드 면적 + 구리 평면 + 비아 | 주 열 방출 경로: 단자 → PCB |

| 구리 형상 | 평면 대 원형 도체 구조 | 핫스팟 형성과 고주파 구리 손실에 영향을 미침 |

| 환경 | 주변, 인클로저, 공기 흐름, 인접성 | 실제 열 한계를 정의함 |

| 검증 | 같은 전류, 같은 PCB 조건에서의 ΔT | 플랫폼을 공정하게 비교하는 가장 빠른 방법 |

결론: EV 컴퓨팅 및 AI VRM 레일에서의 열적 성공은 시스템 결과입니다—ΔT 증거, Irms 여유, 및 PCB 열 확산 능력을 사용하여 인덕터 플랫폼을 선택하세요.

- 관련 제품

10uH, 25A SMD 성형 파워 인덕터

SEP1707EA-100M-LF

고효율 전원 변환기용 SMD 고전류 성형 파워 초크의 최상의 선택. SEP1707EA 모델은 고효율 고포화 전류를 가진 고투과율을...

세부 목록에 추가10uH 4.9A 컴팩트 전원 인덕터 – 높은 효율, 낮은 코어 손실

SEP4020EMH-100M-LF

SEP4020EMH 시리즈는 컴팩트하면서도 강력한 평면 와이어 SMD 인덕터로, 높은 전류 처리, 낮은 DCR 및 우수한 차폐 기능을...

세부 목록에 추가10uH, 4A 평면 와이어 전원 인덕터

SEP0605A-100M-LF

최첨단 SMD 평면 와이어 파워 인덕터, 설계를 새로운 차원으로 끌어올리기 위해 공학적으로 완벽하게 제작된 소형...

세부 목록에 추가