Zarządzanie termiczne i gęstość mocy (obliczenia EV i serwer AI VRM)

Rozwiązania inżynieryjne: Zarządzanie termiczne i gęstość mocy — Szyny o dużej gęstości mocy bez przegrzania termicznego

Praktyczny przewodnik inżynieryjny dotyczący utrzymania chłodzenia szyn zasilających VRM serwerów obliczeniowych EV i AI poprzez zrównoważenie strat I²·DCR, zapasu termicznego Irms, geometrii miedzi (płaska vs okrągła) oraz rozpraszania ciepła PCB poprzez kontakt z padami terminalowymi. Zawiera tabelę dowodową ΔT 10A oraz ramkę wyjaśniającą VRM: „400A ≠ pojedynczy induktor”.

Szyny o wysokim prądzie w modułach obliczeniowych EV (ADAS / SoC w kokpicie) oraz VRM serwerów AI generują ekstremalną gęstość prądu w kompaktowych, niskoprzepływowych środowiskach. Rzeczywistym ograniczeniem jest często margines termiczny — nie pojedyncza wartość prądu z karty katalogowej. Ten hub pokazuje, jak ocenić gęstość mocy, używając zmierzonego wzrostu temperatury (ΔT), geometrii miedzi oraz rozprzestrzeniania ciepła na PCB przez obszar kontaktu padów, a następnie dopasowuje odpowiednią platformę do każdego celu projektowego.

Margines termiczny ustala rzeczywisty limit prądu

- W kompaktowych modułach z ograniczonym przepływem powietrza, induktory mogą stać się dominującym źródłem ciepła.

- Margines termiczny jest determinowany przez wytwarzanie ciepła (I²·DCR + straty AC + straty rdzenia) oraz ucieczkę ciepła (terminale/pady → miedź PCB).

- Użyj zmierzonego ΔT w tych samych warunkach, aby ujawnić rzeczywiste różnice między platformami.

| Czego chcą inżynierowie | Co sprawdzić |

|---|---|

| Niższe ryzyko hotspotów | Dowody ΔT + ścieżka przewodzenia terminalu/padu |

| Wyższa gęstość mocy | Rezerwa Irms + obszar rozpraszania ciepła PCB |

| Stabilna praca przy wysokiej częstotliwości przełączania | Geometria miedzi (płaska vs okrągła) + tendencja do strat AC |

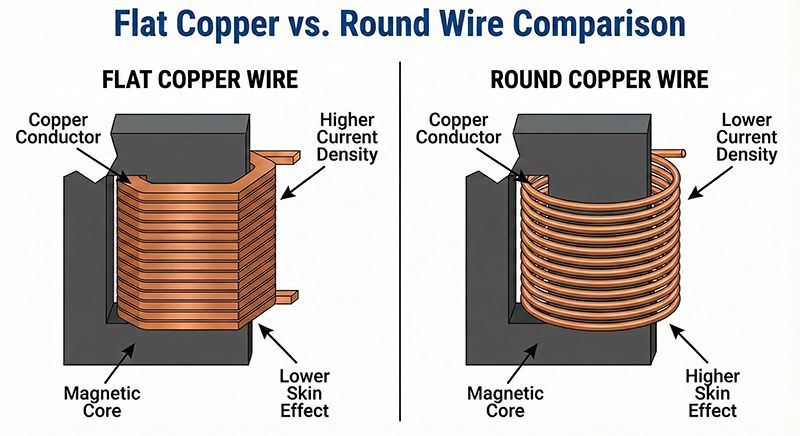

Płaska miedź vs. drut okrągły — dlaczego geometria zmienia ΔT

- Płaska miedź często poprawia gęstość mocy, ponieważ skuteczniej rozprowadza prąd i ciepło oraz może zmniejszyć straty miedzi przy wysokich częstotliwościach.

- Okrągły drut łatwiej koncentruje ciepło w pobliżu obszaru nawijania/jądra, zwiększając ryzyko gorących punktów w środowiskach o niskim przepływie powietrza.

| Przewodnik | Intuicja termiczna | Intuicja wysokoczęstotliwościowa |

|---|---|---|

| Płaski miedź | Więcej powierzchni/połączenia kontaktowe → lepsze rozpraszanie ciepła | Często niższa kara skórna/bliskości niż w przypadku drutu okrągłego |

| Drut okrągły | Bardziej zlokalizowane ciepło → wyższe ryzyko gorących punktów | Bardziej wrażliwy na efekty skórne/bliskości w miarę wzrostu częstotliwości |

Dowód danych: Wzrost temperatury 10A (ta sama temperatura otoczenia, brak przepływu powietrza)

Test condition: 10A, room temperature +25°C, brak przepływu powietrza, te same warunki w próbkach.

| Część / Struktura | DCR | Irms | Prąd testowy | ΔT | Uwagi |

|---|---|---|---|---|---|

| SEP1206E (Kompozyt metalowy z drutu okrągłego) | 10,0 mΩ | 10,0 A | 10A | +40°C | Temperatura w pomieszczeniu +25°C, brak przepływu powietrza |

| SEP1206A (Ekranowany drut ferrytowy, drut płaski) | 10,5 mΩ | 10,5 A | 10A | +22°C | Ta sama kondycja |

| SEP1010EXM (Metalowy kompozyt z drutu płaskiego) | 13,7 mΩ | 15,5 A | 10A | +18°C | Ta sama kondycja |

| SDS127H (Ferryt, nawinięty na rdzeń, Okrągły drut) | 21,5 mΩ | 6,04 A | 10A | +80°C | Ta sama kondycja |

- Co to pokazuje: W tym samym prądzie i środowisku, struktura platformy może stworzyć lukę 4× ΔT (różnice w gorących punktach/ścieżkach termicznych).

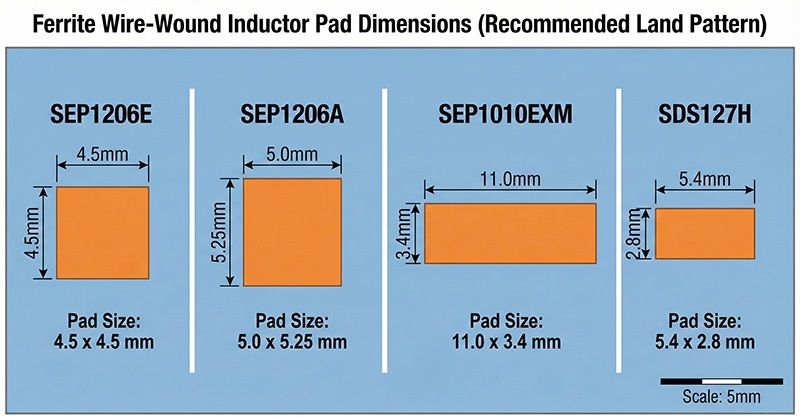

Rozpraszanie ciepła PCB: Zalecany obszar kontaktu padów (pojedynczy pad)

Rozmiary podkładek poniżej to zalecane rozmiary pojedynczych podkładek.Rzeczywista wydajność termiczna zależy również od miedzi na płytce PCB oraz od tego, czy terminale/podkładki dolne są spłaszczone w celu przewodzenia.

| Platforma | Zalecany pad (mm) | Powierzchnia pojedynczego pada (mm²) | Uwaga dotycząca rozpraszania ciepła |

|---|---|---|---|

| SEP1206E | 4.5 × 4.5 | 20.25 | Umiarkowany obszar przewodzenia; miedź PCB staje się ważna |

| SEP1206A | 5.0 × 5.25 | 26.25 | Większy pad pomaga zmniejszyć opór termiczny do płyty |

| SEP1010EXM | 11.0 × 3.4 | 37.40 | Duża powierzchnia przewodzenia wspiera wyższą gęstość mocy |

| SDS127H | 5.4 × 2.8 | 15.12 | Mniejsza powierzchnia ma tendencję do zatrzymywania ciepła; projekt płyty jest kluczowy |

Uwaga: Rozmiar padów nie jest bezpośrednim wskaźnikiem grubości miedzi;niektóre projekty wykorzystują spłaszczone przewodniki lub dolne podkładki, aby zwiększyć przewodnictwo.

„400A ≠ Pojedynczy Induktor” — Prąd VRM jest liczbą systemową

Ważne wyjaśnienie: Szyny klasy „400A” to poziom systemu prądy VRM, a nie ocena pojedynczego induktora.

- Szyny obliczeniowe EV i serwerów AI zazwyczaj wykorzystują wielofazowe VRM architektury.

- Całkowity prąd obciążenia jest dzielony przez wiele faz (np. 12–24 faz).

- Każdy induktor fazowy zazwyczaj przenosi ~15–30A (zależnie od projektu), podczas gdy całkowity prąd szyny wynosi 300–600A+.

| Przykład | Typowa matematyka |

|---|---|

| Szyna 400A z 16 fazami | Prąd na fazę ≈ 400A ÷ 16 ≈ 25A |

| Szyna 480A z 20 fazami | Prąd na fazę ≈ 480A ÷ 20 ≈ 24A |

Skupienie na wyborze powinno dotyczyć przestrzeni cieplnej na fazę, stabilnej indukcyjności przy szczytowym prądzie, oraz niskiego ryzyka gorących punktów w modułach o niskim przepływie powietrza.

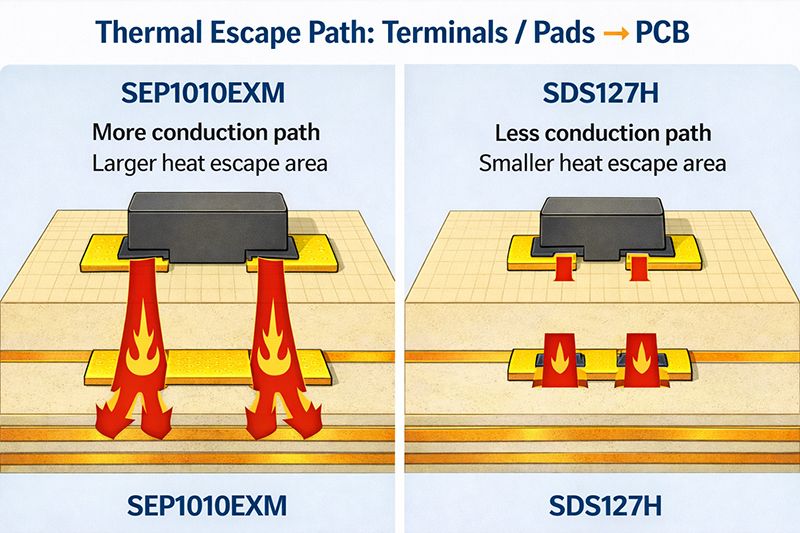

Ścieżka ucieczki termicznej: terminale/pady → miedź PCB

- Większość ciepła opuszcza induktor przez zaciski i podkładki do miedzi w płytkach PCB.

- Wyższa gęstość mocy w projektach zmniejsza powstawanie gorących punktów i poprawia przewodnictwo do płyty.

- Weryfikacja jest prosta: porównaj ΔT przy tym samym prądzie w tych samych warunkach przepływu powietrza i PCB.

Mapowanie platformy zoptymalizowanej termicznie (obliczenia EV i AI VRM)

| Cel projektowy | Zalecana platforma | Dlaczego to pasuje |

|---|---|---|

| Najniższe ΔT i najsilniejsza przestrzeń termiczna na fazę | SEP1010EXM (flat-wire metal composite) | Wysoka przestrzeń Irms + silny obszar przewodzenia dla gęstości mocy |

| Najlepsza gęstość mocy w kompaktowych modułach | SEP1206A (flat-wire ferrite shielded) | Płaska struktura miedziana poprawia rozprzestrzenianie ciepła w ciasnych układach |

| Zrównoważony koszt i temperatura dla ogólnych szyn | SEP1206E (round-wire metal composite) | Platforma metalowo-kompozytowa o praktycznych właściwościach termicznych |

| Szyny wrażliwe na koszt / starsze (zależne od płyty) | SDS127H (round-wire ferrite shielded) | Może wymagać więcej miedzi na PCB / przepływu powietrza, aby uniknąć przegrzania |

Podsumowanie FAQ: Kontrola rzeczywistości termicznej dla obliczeń EV i szyn VRM serwera AI

Poniżej znajdują się trzy najważniejsze pytania i odpowiedzi dotyczące Zarządzania Ciepłem i Gęstości Energii.Są one napisane, aby odpowiadać rzeczywistemu zachowaniu systemu w obliczeniach EV oraz serwerze AI / centrum danych VRM.

P1: Jak DCR wpływa na niezawodność termiczną w ECU?

- DCR przekształca prąd w ciepło: straty miedzi wynoszą około P ≈ I2 · DCR.Małe różnice DCR stają się dużymi różnicami temperatury przy wysokim prądzie.

- Wysoka temperatura przyspiesza starzenie: wyższa temperatura w gorących punktach zwiększa stres na połączeniach lutowanych, izolacji i otaczających komponentach—zmniejszając stabilność długoterminową.

- Praktyczna wskazówka: nie porównuj DCR samodzielnie—zweryfikuj ΔT przy tym samym prądzie i potwierdź, że PCB ma wystarczającą ilość miedzi, aby absorbować ciepło przez pady.

Q2: Dlaczego wartości prądowe w karcie katalogowej mogą nie odzwierciedlać rzeczywistych warunków pracy ECU?

- Warunki karty katalogowej różnią się: przepływ powietrza, grubość miedzi na PCB, rozmiar płaszczyzny i temperatura otoczenia mogą się znacznie różnić od twojego modułu.

- Prąd systemu nie jest prądem jednoczęściowym: “klasa 400A” jest zazwyczaj wielofazowym VRM numerem;Każdy induktor fazowy zazwyczaj obsługuje ~15–30A w zależności od liczby faz i strategii sterowania.

- Przejrzystość i ciepło są powiązane: kroki obciążenia zwiększają szczytowy prąd i ciepło jednocześnie;jeśli margines termiczny jest mały, szyna staje się niestabilna pod rzeczywistymi obciążeniami.

- Praktyczna wskazówka: użyj marginesu Irms + dowodu ΔT jako punktu odniesienia do decyzji, a nie pojedynczej linii „oceny prądu”.

Q3: Jakie czynniki należy wziąć pod uwagę przy używaniu induktorów mocy w kontekście rozważań termicznych?

| Czynnik termiczny | Co sprawdzić | Dlaczego to ma znaczenie |

|---|---|---|

| Strata I²·DCR | DCR w temperaturze roboczej | Główne źródło ciepła pod obciążeniem DC |

| Rezerwa Irms | Margines roboczy Irms (nie tylko szczytowy) | Zapobiega termicznemu ucieczce w modułach o niskim przepływie powietrza |

| Ścieżka przewodzenia padów | Obszar padów + płaszczyzny miedziane + przelotki | Główna droga ucieczki ciepła: zaciski → PCB |

| Geometria miedzi | Struktura przewodnika płaskiego vs okrągłego | Wpływa na powstawanie gorących punktów i straty miedzi w wysokiej częstotliwości |

| Środowisko | Otoczenie, obudowa, przepływ powietrza, sąsiedztwo | Określa rzeczywisty sufit termiczny |

| Weryfikacja | ΔT przy tym samym prądzie, w tych samych warunkach PCB | Najszybszy sposób na sprawiedliwe porównanie platform |

Podsumowując: Sukces termiczny w obliczeniach EV i szynach AI VRM to system — wybierz platformę induktora, korzystając z dowodów ΔT, marginesu Irms oraz zdolności rozpraszania ciepła PCB.

- Produkty powiązane

Cewki zasilające SMD o wartości 10uH, prąd 25A, formowane

SEP1707EA-100M-LF

Najlepszy wybór cewek z wysokim prądem formowania SMD do wysoko wydajnych przekształtników mocy. Model SEP1707EA to wysokowydajny induktor stały o wysokim...

Detale Dodaj do listyKompaktowy induktor mocy 10uH 4.9A – Wysoka wydajność, niskie straty rdzenia

SEP4020EMH-100M-LF

Seria SEP4020EMH to kompaktowy, a jednocześnie potężny induktor SMD z płaskim drutem, oferujący wysoką zdolność przenoszenia prądu, niską rezystancję...

Detale Dodaj do listy10uH, 4A Płaski drutowy induktor mocy

SEP0605A-100M-LF

Nowoczesny indukcyjny przewód płaski SMD, kompaktowe cudo zaprojektowane, aby podnieść Twoje projekty na nowe wyżyny. Z wymiarami zaledwie 7,0x6,9x5,0...

Detale Dodaj do listy