Gestion thermique & Densité de puissance (Calcul EV & Serveur AI VRM)

Solutions d'ingénierie : Gestion thermique & Densité de puissance — Rails à haute densité de puissance sans échauffement thermique

Un guide pratique d'ingénierie pour maintenir les rails d'alimentation VRM des serveurs de calcul et d'IA EV au frais en équilibrant la perte I²·DCR, la marge thermique Irms, la géométrie du cuivre (plat vs rond) et la dissipation de chaleur du PCB par contact avec les pads de terminaison. Comprend un tableau de preuves ΔT de 10A et une boîte de clarification VRM : "400A ≠ inducteur unique".

Les rails à courant élevé dans les modules de calcul EV (ADAS / SoCs de cockpit) et les VRM de serveurs AI poussent une densité de courant extrême dans des environnements compacts à faible circulation d'air. La véritable limite est souvent la marge thermique—pas un seul chiffre de courant dans une fiche technique. Ce hub montre comment évaluer la densité de puissance en utilisant l'augmentation de température mesurée (ΔT), la géométrie du cuivre et la dissipation de chaleur du PCB à travers la surface de contact des pads, puis associe la bonne plateforme à chaque objectif de conception.

La marge thermique fixe la limite de courant réelle

- Dans des modules compacts avec un flux d'air limité, les inducteurs peuvent devenir une source de chaleur dominante.

- La marge thermique est déterminée par la génération de chaleur (I²·DCR + pertes AC + pertes dans le noyau) et l'évasion de chaleur (terminaux/pads → plans en cuivre de la carte PCB).

- Utilisez ΔT dans les mêmes conditions pour révéler de réelles différences entre les plateformes.

| Ce que les ingénieurs veulent | Que vérifier |

|---|---|

| Réduire le risque de points chauds | Preuve de ΔT + chemin de conduction terminal/pad |

| Densité de puissance plus élevée | Marge Irms + zone de dissipation thermique du PCB |

| Fonctionnement stable à haute fréquence de commutation | Géométrie du cuivre (plate vs ronde) + tendance à la perte AC |

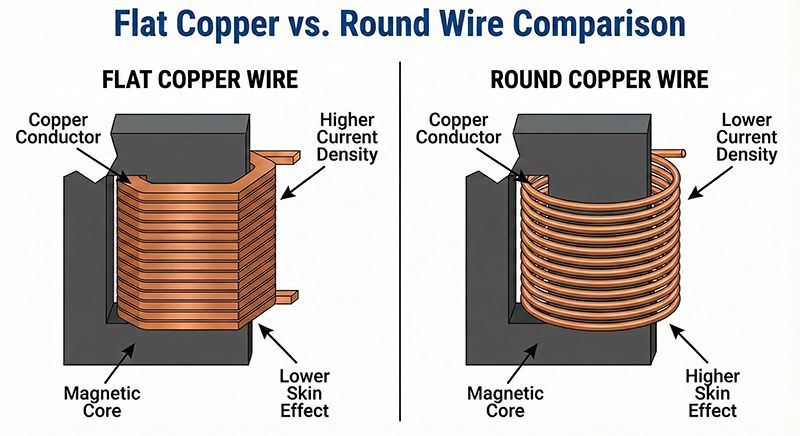

Cuivre plat vs. Fil rond — Pourquoi la géométrie change ΔT

- Cuivre plat améliore souvent la densité de puissance car il répartit le courant et la chaleur plus efficacement et peut réduire les pénalités de perte de cuivre à haute fréquence.

- Fil rond concentre plus facilement la chaleur près de la région de bobinage/noyau, augmentant le risque de points chauds dans des environnements à faible circulation d'air.

| Conducteur | Intuition thermique | Intuition haute fréquence |

|---|---|---|

| Cuivre plat | Plus de couplage surface/contact → meilleure dissipation de la chaleur | Souvent une pénalité de peau/proximité inférieure à celle du fil rond |

| Fil rond | Chaleur plus localisée → risque de point chaud plus élevé | Plus sensible aux effets de peau/proximité à mesure que la fréquence augmente |

Données de preuve : élévation de température de 10A (même ambiance, sans circulation d'air)

Condition de test : 10A, température ambiante +25°C, pas de circulation d'air, même condition à travers les échantillons.

| Partie / Structure | DCR | Irms | Courant de test | ΔT | Remarques |

|---|---|---|---|---|---|

| SEP1206E (Composite métallique à fil rond) | 10,0 mΩ | 10,0 A | 10A | +40°C | Température de la pièce +25°C, Pas de circulation d'air |

| SEP1206A (Fil ferrite enroulé blindé, Fil plat) | 10,5 mΩ | 10,5 A | 10A | +22°C | Même état |

| SEP1010EXM (Composite métallique à fil plat) | 13,7 mΩ | 15,5 A | 10A | +18°C | Même état |

| SDS127H (Fil en ferrite enroulé, fil rond) | 21,5 mΩ | 6,04 A | 10A | +80°C | Même état |

- Ce que cela montre : Dans le même courant et environnement, la structure de la plateforme peut créer un écart de 4× ΔT (différences de points chauds/chemins thermiques).

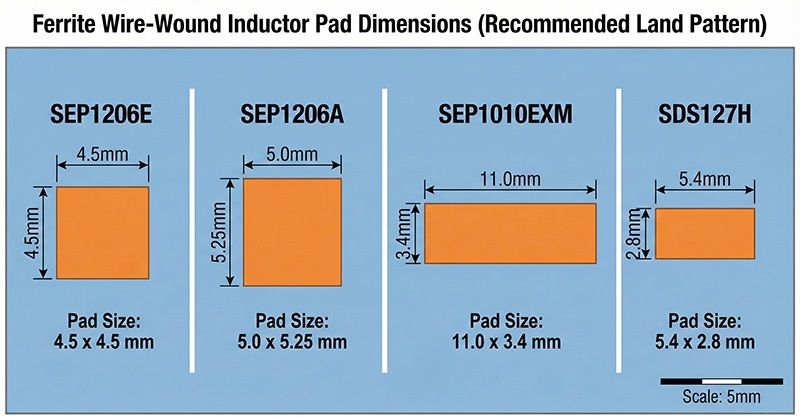

Répartition de la chaleur du PCB : Zone de contact de pad recommandée (pad unique)

Les tailles de pad ci-dessous sont les dimensions de pad simple recommandées.La performance thermique réelle dépend également des plans en cuivre du PCB et de savoir si les bornes/les coussinets inférieurs sont aplatis pour la conduction.

| Plateforme | Talon recommandé (mm) | Zone de talon unique (mm²) | Remarque sur la dissipation de chaleur |

|---|---|---|---|

| SEP1206E | 4.5 × 4.5 | 20.25 | Zone de conduction modérée ; le cuivre de la PCB devient important |

| SEP1206A | 5.0 × 5.25 | 26.25 | Un talon plus grand aide à réduire la résistance thermique au circuit imprimé |

| SEP1010EXM | 11,0 × 3,4 | 37,40 | Une grande surface de conduction supporte une densité de puissance plus élevée |

| SDS127H | 5,4 × 2,8 | 15,12 | Une surface plus petite a tendance à piéger la chaleur ; la conception de la carte est critique |

Remarque : La taille du pad n'est pas un indicateur direct de l'épaisseur du cuivre ;certains designs utilisent des conducteurs aplatis ou des coussinets inférieurs pour augmenter la conduction.

“400A ≠ Inducteur unique” — Le courant VRM est un numéro de système

Clarification importante : Les rails de classe « 400A » sont de niveau système des courants VRM, et non une évaluation à inducteur unique.

- Les rails de calcul EV et de serveur IA utilisent généralement VRM multi-phase architectures.

- Le courant de charge total est partagé par plusieurs phases (par exemple, 12 à 24 phases).

- Chaque inducteur de phase transporte généralement ~15–30A (selon la conception), tandis que le rail complet s'élève à 300–600A+.

| Exemple | Mathématiques typiques |

|---|---|

| Rail de 400A avec 16 phases | Courant par phase ≈ 400A ÷ 16 ≈ 25A |

| Rail de 480A avec 20 phases | Courant par phase ≈ 480A ÷ 20 ≈ 24A |

L'accent de sélection doit être marge thermique par phase, inductance stable sous courant de crête, et risque de point chaud faible dans des modules à faible circulation d'air.

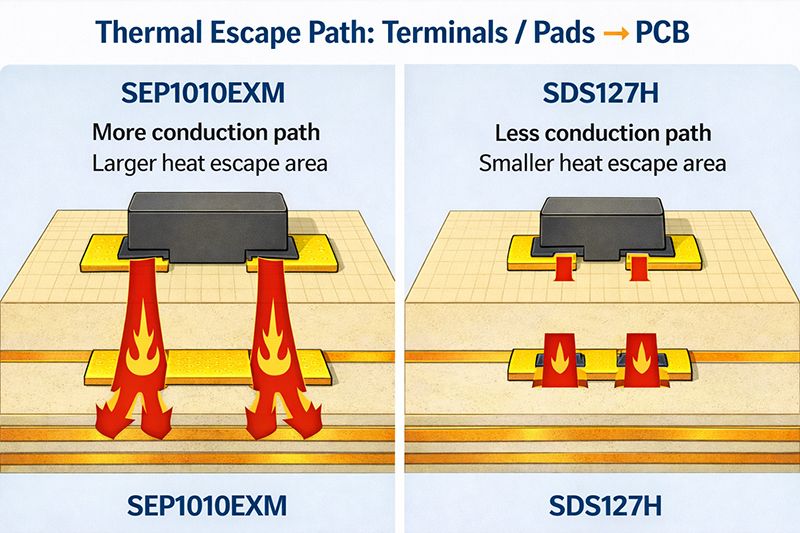

Chemin d'évasion thermique : Terminaux/Plateaux → Plans de cuivre PCB

- La plupart de la chaleur quitte l'inducteur par les bornes et les coussinets vers les plans de cuivre du PCB.

- Des conceptions à densité de puissance plus élevée réduisent la formation de points chauds et améliorent la conduction dans la carte.

- La vérification est simple : comparez ΔT à la même intensité dans les mêmes conditions de flux d'air et de PCB.

Cartographie de plateforme optimisée thermiquement (Calcul EV & VRM IA)

| Cible de conception | Plateforme recommandée | Pourquoi cela convient |

|---|---|---|

| ΔT le plus bas et marge thermique par phase la plus forte | SEP1010EXM (flat-wire metal composite) | Marge élevée d'Irms + grande surface de conduction pour la densité de puissance |

| Meilleure densité de puissance dans des modules compacts | SEP1206A (flat-wire ferrite shielded) | Structure en cuivre plate améliore la dissipation de la chaleur dans des agencements serrés |

| Coût et température équilibrés pour les rails généraux | SEP1206E (round-wire metal composite) | Plateforme métal-composite avec des performances thermiques pratiques |

| Rails sensibles au coût / hérités (dépendants de la carte) | SDS127H (round-wire ferrite shielded) | Peut nécessiter plus de cuivre PCB / circulation d'air pour éviter une dérive thermique |

Aperçu des FAQ : Vérification thermique pour les rails VRM des serveurs de calcul et d'IA EV

Voici les trois questions fréquemment posées les plus pertinentes pour Gestion Thermique & Densité de Puissance.Ceci est écrit pour correspondre au comportement réel du système dans calcul EV et serveur IA / centre de données VRM rails.

Q1 : Comment le DCR affecte-t-il la fiabilité thermique dans les ECU ?

- DCR transforme le courant en chaleur : la perte de cuivre est d'environ P ≈ I2 · DCR.De petites différences de DCR deviennent de grandes différences de température à courant élevé.

- La chaleur accélère le vieillissement: une température de point chaud plus élevée augmente le stress sur les joints de soudure, l'isolation et les composants environnants—réduisant la stabilité à long terme.

- Conclusion pratique : ne comparez pas DCR seul—vérifiez ΔT au même courant et confirmez que le PCB a suffisamment de plan de cuivre pour absorber la chaleur à travers les pads.

Q2 : Pourquoi les valeurs de courant des fiches techniques peuvent-elles ne pas refléter les conditions réelles de fonctionnement de l'ECU ?

- Les conditions de la fiche technique varient : le débit d'air, l'épaisseur du cuivre du PCB, la taille du plan et la température ambiante peuvent être très différents de votre module.

- Le courant du système n'est pas un courant à une seule partie: “classe 400A” est typiquement un VRM multi-phase numéro;chaque inducteur de phase gère généralement ~15–30A en fonction du nombre de phases et de la stratégie de contrôle.

- Transitoire et thermique sont liés : les étapes de charge augmentent simultanément le courant de crête et la chaleur ;si la marge thermique est petite, le rail devient instable sous des charges de travail réelles.

- Conclusion pratique : utilisez la marge de manœuvre Irms + les preuves de ΔT comme ancre de décision, et non une seule ligne de « valeur de courant ».

Q3 : Quels facteurs doivent être pris en compte lors de l'utilisation d'inducteurs de puissance en ce qui concerne les considérations thermiques ?

| Facteur thermique | Que vérifier | Pourquoi c'est important |

|---|---|---|

| Perte I²·DCR | DCR à la température de fonctionnement | Source de chaleur primaire sous charge DC |

| Marge Irms | Marge Irms de fonctionnement (pas seulement le pic) | Prévenir l'emballement thermique dans les modules à faible circulation d'air |

| Chemin de conduction du pad | Zone du pad + plans en cuivre + vias | Principale voie d'évacuation de chaleur : terminaux → PCB |

| Géométrie du cuivre | Structure de conducteur plate vs ronde | Influence la formation de points chauds et la perte de cuivre à haute fréquence |

| Environnement | Ambiance, enceinte, flux d'air, adjacence | Définit le plafond thermique réel |

| Vérification | ΔT à courant constant, même condition de PCB | La façon la plus rapide de comparer équitablement les plateformes |

Conclusion : Le succès thermique dans les rails de calcul EV et AI VRM est un résultat de système—choisissez la plateforme d'inducteur en utilisant les preuves de ΔT, la marge Irms, et la capacité de dissipation thermique du PCB.

- Produits associés

Inducteurs de puissance moulés SMD de 10uH, 25A

SEP1707EA-100M-LF

Le meilleur choix des selfs de puissance moulées à courant élevé SMD pour convertisseur de puissance à haute efficacité. Le modèle SEP1707EA, une inductance...

Détails Ajouter à la listeInducteur de puissance compact 10uH 4.9A – Haute efficacité, faibles pertes dans le noyau

SEP4020EMH-100M-LF

La série SEP4020EMH est un inducteur SMD à fil plat, compact mais puissant, offrant une capacité de courant élevée, une faible DCR et un blindage...

Détails Ajouter à la listeInducteur de puissance à fil plat de 10uH, 4A

SEP0605A-100M-LF

Inducteur de puissance à fil plat SMD de pointe, une merveille compacte conçue pour élever vos conceptions à de nouveaux sommets. Avec des dimensions...

Détails Ajouter à la liste